Tembaga banyak digunakan sebagai bahan pelapis karena mempunyai beberapa sifat yang menguntungkan :

- Menambah kuatnya lapisan yang dilakukan di atasnya, karena sifat ini banyak pelapisan lain dilakukan setelah logam dasar dilapisi dengan tembaga.

- Mempunyai sifat tahan karat,

- Ulet, sehingga tidak retak apabila dibengkokan,

- Mempunyai daya hantar listrik yang tinggi

Manfaat Lapisan tembaga:

- Sebagai lapisan antara.

- Sebagai stop-offs dalam proses perlakuan panas.

- Sebagai cetakan dalam proses electroforming.

- Sebagai pelindung terhadap pengaruh electromagnetic.

- Sebagai lapisan penghantar listrik (sirkuit elektronik).

- Sebagai lapisan tahan korosi.

- Sebagai pencegah thermal shock.

- Sebagai lapisan dekoratif.

Dalam pelapisan tembaga digunakan bermacam-macan larutan elektrolit, yaitu :

- Larutan asam

- Larutan sianida

- Larutan fluoborat

- Larutan pyrophosphate

Dari empat macam larutan di atas yang paling banyak digunakan adalah larutan asam dan larutan sianida. Secara kimiawi perbedaan yang mencolok dari kedua larutan itu adalah bahwa larutan asam berisi ion-ion yang lebih sederhana dibandingkan larutan sianida yang berisi ion-ion yang kompleks.

- Larutan Asam

Beberapa asam yang dapat membentuk garam tembaga yang mampu larut adalah jenis asam yang dapat digunakan dalam pelapisan. Beberapa asam telah pernah dicoba dan berhasil, diantaranya Asam asetat, Asam chlorat (HCl),Asam nitrat (HNO3), Asam fluosilikat, Asam sulfat (H2SO4), Asam fluoborat (H3BO3). Namun saat ini yang sering dipakai adalah asam sulfat dan asam fluoborat.

- Larutan asam Sulfat :

Komposisi untuk tiap liter air :

– Cooper sulfat (kristal) : 150 –250 gram/liter

– Asam sulfat : 45 – 100 ml/l

Dalam hal lain prosentase bahan kimia dibuat seperti berikut :

– Cu SO4. 5H2O : 200 – 250 gram/liter

– H2 SO4 : 45 – 75 ml/l

Pembuatan larutan ini adalah pada tangki keramik atau plastik. Pertama kali air disiapkan dalam tangki baru kemudian copper sulfat dan asam sulfat. Penambahan bahan kimia, terutama asam sulfat harus dilakukan sedikit demi sedikit supaya tidak timbul panas yang berlebihan. Dengan menggunakan larutan asam maka proses pelapisan dilakukan pada suhu ruangan dan rapat arus 7 – 17 Ampere per desimeter persegi.

Kadang sifat hasil lapisan yang lunak dan buram tidak menjadi masalah selama lapisan tembaga hanya digunakan sebagai lapisan pertama. Maksudnya adalah setelah dilakukan pelapisan tembaga kemudian dilakukan pelapisan lain seperti nikel dan sebagainya. Untuk memperkeras serta memperhalus hasil pelapisan, dilakukan beberapa cara :

- Merendahkan konsentrasi tembaga (copper) dalam larutan

- Mempertinggi konsentrasi asam

- Mempertinggi rapat arus

- Memperendah suhu larutan dalam operasi pelapisan

- Pengadukan lebih perlahan dan terus menerus

- Pemberian bahan-bahan tambahan

Anoda yang digunakan dalam larutan asam biasanya adalah tembaga anoda hasil pengerlan, tapi kadang juga digunakan tembaga anoda hasil penuangan yang berbentuk lembaga. Rapat arus pada anoda kurang lebih sama dengan rapat arus pada katoda. Kadang anoda timah hitam tidak dapat larut juga digunakan tapi kondisi larutan harus selalu diatur dan selalu diremajakan. Larutan asam lain yang sering digunakan adalah:

- Larutan asam fluobaorat

Dengan prosentase bahan kimia sebagai berikut :

Komposisi 1 : (tiap liter air)

– Copper fluoborat : 225 – 450 gram/liter

– Asam fluoborat : 15 – 30 gram/liter

– Asam borat : 20 – 25 gram/liter

Komposisi 2 : (tiap liter air)

– Cu (BF4)2 : 330 –360 gram/liter

– HBF4 : 20 – 25 gram/liter

– H3BO3 : 20 – 25 gram/liter

Persiapan Katoda (benda kerja) dalam penggunaan larutan asam Dalam larutan asam maka tembaga tidak dapat langsung menempel atau melapis katoda (benda kerja) yang terbuat dari bahan-bahan tertentu seperti nikel, besi atau seng, karena tembaga bersifat mulia dalam larutan asam. Pada saat benda kerja dari besi dicelupkan ke dalam larutan asam maka akan langsung terlapis oleh tembaga, tapi lapisan ini tidak melekat kuat dan dapat dihapus dengan mudah. Karena itu setelah benda kerja dibersihkan dari karat, minyak dan kotoran lain maka benda kerja dilapis tembaga pada larutan sianida. Pelapisan dilakukan sebentar saja dan yang penting terdapat selapis tipis tembaga. Operasi pelapisan ini dikenal dengan nama Copper-strike. Larutan yang digunakan adalah campuran antara copper cyanide, sodium cyanide, free sodium cyianida, sodium carbonate dan air.

- Larutan Sianida

Dengan menggunakan larutan sianida maka pelapisan tembaga dapat dilakukan secara langsung dalam larutan tersebut. Tembaga akan terlapis pada katoda (benda kerja) begitu arus dialirkan tapi tidak akan menempel dengan hanya pencelupan saja seperti yang terjadi jika menggunakan larutan asam. Lapisan tipis tembaga pada benda kerja sering digunakan sebagai lapisan pengikat pelapis diatasnya. Proses pelapisan tipis tembaga ini seperti yang telah disebutkan sebelumnya disebut copper-strike.

Larutan sianida yang digunakan dalam pelapisan tembaga terbagi atas tiga jenis :

- Lautan sianida tembaga biasa

- Larutan sianida Rochelle

- Larutan sianida tembaga berefisiensi tinggi

Ketiga jenis larutan di atas mempunyai persamaan yaitu berisi copper sianida dan sodium atau potassium sianida. Dan ketiga jenis larutan terebut bisa digunakan untuk tiga macam pelapisan :

- Pelapisan persiapan (strike-plating),

- Pelapisan pengikat/dasar,

- Pelapisan akhir.

Pelapisan dengan menggunakan larutan sianida tembaga biasa mempunyai hasil lapisan yang tipis dan tidak mampu membentuk lapisan tebal. Untuk mendapatkan lapisan yang lebih tebal dicapai oleh larutan sianida yang berefiensi tinggi. Persamaan reaksi kimia dalam pelapisan yang menggunakan larutan sianida adalah sebagai berikut :

2 Na CN + Cu CN Na2Cu (CN)3

Dari reaksi tersebut dapat diasumsikan bahwa dua molekul sodium-sianida bereaksi dengan satu molekul copper-sianida akan terbentuk sebuah molekul yang mengandung sianida bebas. Pengaruh dari sianida bebas dalam larutan dapat diuraikan sebagai berikut :

- Bila larutan tidak mengandung sianida bebas maka akan diperoleh efisiensi katoda yang tinggi.

- Bila ditambah sianida bebas maka efisiensi katoda akan turun.

- Bila sianida bebas terlalu sedikit maka akan terjadi polarisasi pada anoda, lapisan akan melapis permukaannya dan akhirnya anoda tidak akan mensuplai ion ke katoda.

- Semakin banyak sianida bebas akan membantu pengiriman ion dari anoda, namun bila terlalu banyak akan sulit mengontrolnya sehingga harus ditentukan prosentase maksimun yang boleh ada.

Pembuatan larutan tembaga sianida dilakukan pada tangki keramik atau plastik tahan bahan kimia. Pertama kali yang dicampur dengan air adalah sodium sianida, kemudian copper sianida dan bisa dilanjutkan dengan bahan kimia yang lain. Sebenarnya tangki baja tahan karat dapat digunakan, namun tetap lebih baik menggunakan tangki keramik atau plastik. Sebab bila menggunakan tangki baja kemungkinan akan terbentuk senyawa ferro-sianida yang dapat mencemarkan larutan. Anoda yang digunakan dapat anoda yang dirol atau dilunakkan, tapi paling baik adalah jenis elektrolit anoda. Anoda akan terpolarisasi (yang menghambat proses pelapisan) jika suhu terlalu rendah, sianida bebas sedikit dan rapat arus tinggi. Karena itu pengaturan ketiga variabel tersebut sangat penting supaya anoda tidak terpolarisasi.

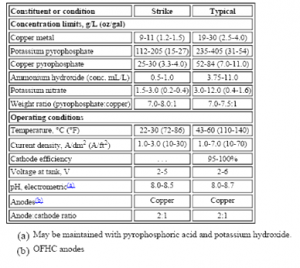

- Larutan pyrophosphate

- Jenis larutan alkalin pyrophosphate digunakan untuk aplikasi dilapisan dekoratif termasuk pelapisan pada plastik papan sirkuit elektronik, dan pada lapisan stop-off.

- Karakteristik larutan jenis ini adalah diantara larutan sianid dan jenis asam (lebih mendekati larutan sianid jenis efisiensi tinggi).

- Larutan ini dapat dioperasikan pada pH netral.

- Lapisan yang dihasilkan semi mengkilat.

- Efisiensi katoda hampir 100%.

- Pada jenis larutan pyrophosphate, rapat arus anoda dipertahankan antara 2-4 A/dm2.

Gambar: Batasan Konsentrasi & Kondisi Operasi Pada Eletroplating Cu Dalam Larutan Copper Pyrophosphate